Історія виникнення прокатного стану

|

Скачати 25.72 Kb.

|

|

| Дата конвертації | 16.01.2019 |

| Розмір | 25.72 Kb. |

| Тип | контрольна робота |

|

|

|

Міністерство освіти і науки України Національна Металургійна Академія України Кафедра будівельної механіки Контрольна робота з дисципліни "Історія інженерної діяльності" Розробив гр. РО-07-3зт Маршак А.В. Керівник Кузьменок О.С. Дніпропетровськ 2011 зміст Вступ 1. Історія виникнення прокатного стану 2. Класифікація і пристрій 3. Коротка характеристика прокатного стану 4. Заготівельні прокатні стани 5. Листові і смугові прокатні стани 6. Сортові прокатні стани 7. Ливарно-прокатні стани 8. Трубоагрегатние стани 10. Деталепрокатние стани 11. Конструкція основних деталей устаткування прокатних станів 12. Допоміжне обладнання прокатного стану 13. Електрообладнання прокатних станів 14. Мастильне устаткування прокатних станів 15. Автоматика прокатного стану Список літератури Вступ Прокатний стан, машина для обробки тиском металу і ін. Матеріалів між обертовими валками, тобто для здійснення процесу прокатки, в ширшому значенні - автоматична система або лінія машин (агрегат), що виконує не лише плющення, але і допоміжні операції: транспортування вихідної заготовки зі складу до нагрівальних печей і до валянням стану, передачу прокочується матеріалу від одного калібру до іншого , кантування, транспортування металу після прокатки, різання на частини, маркування або таврування, правку, упаковку, передачу на склад готової продукції і ін.

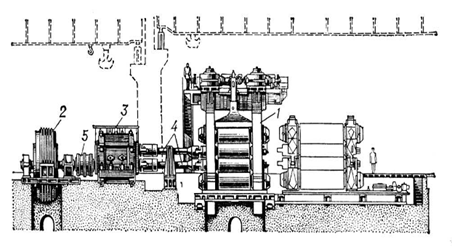

Рис.1 Трубопрокатний стан. 1. Історія виникнення прокатного стану Історична довідка. Час і місце появи першого прокатного стану невідомі. Безперечно, що раніше прокатники заліза застосовували плющення кольорових металів - свинцю, олова, міді, монетних сплавів і ін. Найбільш ранній документ (малюнок з описом), що характеризує пристрій для прокатки олова, залишений Леонардо да Вінчі (+1495). Приблизно до кінця 17 столітті. привід прокатний стан був ручним, в 18 столітті. - водяним. Промислова прокатка заліза почалася приблизно з 18 столітті. У Росії вона особливо широко розвивалася на Уралі. прокатні стани застосовувалися для виробництва покрівельного заліза, плющення Крічний заготовки в смугу або лист, поділу викував смуги по довжині на дрібніші профілі квадратного або прямокутного перетину (т. зв. "різьблені" стани). В кінці 18 столітті для приводу прокатний стан почали застосовувати парові машини; прокатка стає одним з трьох основних ланок виробничого циклу металургійних заводів, поступово витісняючи менш продуктивний спосіб кування. До цього періоду відноситься промислове застосування прокатного стану з каліброваними валками, сконструйованого в 1783 Г. Кортом (Великобританія); прокатні стани поступово диференціюються на обтискні, листові і сортові. У 30-40-х рр. 19 столітті. в зв'язку з бурхливим розвитком залізниць в різних країнах починають прокатувати рейки. У 1856-57 роках в Саарі (Німеччина) був встановлений перший прокатний стан, призначений для прокатки великих балок. Розвиток конструкцій і спеціалізація цих станів привели до появи в США в кінці 19 столітті. блюмінгів і слябінгів. У 1867 році Г. Бедсон (Великобританія) побудував безперервний дротяний стан. У 1885 брати М. і Р. Маннесман (Німеччина) винайшли спосіб гвинтової прокатки безшовних труб в прокатний стан з косо розташованими валками. У 1886 В. Еденборн і Ч. Морган (США) застосували швидкохідну дротяну моталку з осьової подачею. Перші летючі ножиці (конструкції В. Едвардса) встановлені в 1892 в США. У 1897 для приводу прокатного стану з успіхом застосований електродвигун (Німеччина). У 1906 р Тршінец (нині Словаччина) пущений прокатний стан з реверсивним електродвигуном. Принцип безперервної гарячої прокатки листів знайшов практичне застосування в 1892 в м Тепліце (нині Чехія), де був встановлений напівбезперервний стан. Перший безперервний шірокополосовой (листовий) стан побудований в 1923 в США. Початок холодної прокатки листів відноситься до 80-м рр. 19 століття .; холодна прокатка труб освоєна в 1930 в США. В СРСР першим досягненням станостроенія стало спорудження Іжорським заводом двох блюмінгів, які в 1933році введено в експлуатацію на Макіївському і Дніпродзержинському металургійних заводах. У 1940-60-х рр. Всесоюзним науково-дослідним і проектно-конструкторським інститутом металургійного машинобудування (ВНИИМЕТМАШ) створений ряд прокатних станів для нових технологічних процесів, що забезпечують виробництво плющенням багатьох виробів, які раніше виготовлялися іншими, менш ефективними способами (тонкостінні безрісочние труби, листи змінної товщини по довжині, профілі круглого періодичного перетину, кулі, втулки, гвинти з великим кроком, ребристі труби і ін.). У 1959-62 ВНИИМЕТМАШ і Електростальскій заводу важкого машинобудування створені принципово нові трубні стани з нескінченним редуцированием труб (як при пічної зварюванні, так і при радіочастотної), а також стани для безперервної прокатки безшовних труб (стан 30-102) продуктивністю на порядок вище за порівняно з діючими (близько 550 тис. т / рік). У ці ж роки пущені розроблені ВНИИМЕТМАШ, Науково-дослідним інститутом автомобільної промисловості і Горьківський автомобільним заводом перші стани для прокатки циліндричних і конічних коліс. У 60-і рр. в СРСР, США, ФРН та Італії розпочато створення ливарно-прокатних агрегатів, в яких поєднані процеси безперервного лиття і прокатки в єдиному нерозривному потоці. Такі агрегати вже отримали широке застосування для виробництва катанки з алюмінієвих і мідних сплавів, листів з алюмінієвих сплавів і заготовок зі сталі. 2. Класифікація і пристрій Класифікація і пристрій прокатних станів. Головна ознака, що визначає пристрій прокатного стану, - його призначення в залежності від сортаменту продукції або виконуваного технологічного процесу. По сортаменту продукції прокатні стани поділяють на заготівельні, в тому числі стани для прокатки слябів і блюмів, листові і смугові, сортові, в тому числі балочні і дротяні, трубопрокатні і деталепрокатние (бандажі, колеса, осі і т.д.). За технологічним процесом прокатні стани ділять на наступні групи: ливарно-прокатні (агрегати), з'єднувальні (для обтиску злитків), в тому числі слябінги і блюмінги, реверсивні одноклетьевим, тандеми, многоклетьевие, безперервні, холодної прокатки. Розмір прокатного стану, призначеного для прокатки листів або смуг, характеризується довжиною бочки валків, для заготівлі або сортового металу - діаметром валків, а трубопрокатного стану - зовнішнім діаметром прокочується труб. Устаткування прокатного стану, що служить для деформації металу між обертовими валками, називають основним, а для виконання інших операцій - допоміжним. Основне обладнання складається з однієї або декількох головних ліній, в кожній з яких розташовується 3 види пристроїв (рис.2): робочі кліті (одна або кілька) - до них відносяться прокатні валки з підшипниками, станини, настановні механізми, плітовіни, проводки; електродвигуни для обертання валків; передавальні пристрої від електродвигунів до прокатних валків, що складаються переважно з шестеренної кліті, шпинделів і муфт.

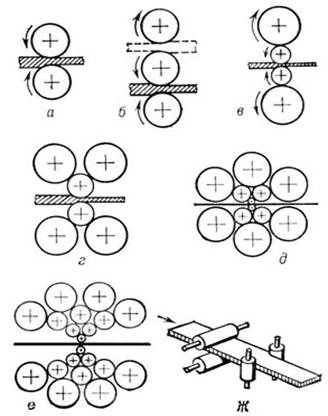

Рис.2. Головна лінія четирехвалковую стану для прокатки листів: 1 - робоча кліть; 2 - електродвигун; 3 - шестернева кліть; 4 - шпиндель; 5 - муфта. Між шестеренної кліттю і електродвигуном часто встановлюють ще редуктор. Якщо кожен валок має свій електродвигун, передавальні пристрої складаються лише з шпинделів. Найбільшого поширення набули стани з горизонтальними валками: двохвалкові (дуо), тривалкові (тріо), четирёхвалковие (кварто) і багатовалкові (рис.3). Для обтиску металу по бічних поверхнях використовують кліті з вертикальними валками, звані Еджер. Стани, у яких поблизу горизонтальних валків розташовані вертикальні, називаються універсальними. Вони служать для прокатки широких смуг і двотаврових балок з широкими полицями. У станах гвинтової прокатки валки розташовуються в робочій кліті криво - під кутом подачі. Такі стани застосовують для прокатки труб, осей, куль і т.д.

Рис.3. Схема розташування валків в робочій кліті прокатного стану: а - двовалкова; б - Тривалкові; в - четирехвалковую; г - шестівалкового; д - двенадцатівалкового; е - двадцатівалкового; ж - універсального. Число і розташування робочих клітей прокатних станах визначаються його призначенням, необхідним числом проходів металу між валками для отримання даного профілю і заданою продуктивністю. За цією ознакою прокатні стани підрозділяються на 8 типів (рис.4). До одноклітьових станам відноситься більшість блюмінгів, слябінги, шаропрокатних стани, стани для холодної прокатки листів, стрічки і труб.

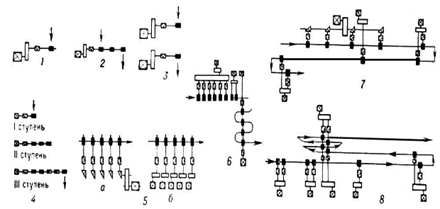

Рис.4. Схема розташування робочих клітей прокатного стану: 1 - одноклетьевим; 2 - лінійного; 3 - здвоєного; 4 - ступеневої; 5 - безперервного (а - з груповим приводом, б - з індивідуальним); 6 - полунепреривного; 7 - послідовного ( "крос-коунтрі"); 8 - шахового. У разі, коли в одній робочій кліті не вдається розташувати необхідне число калібрів (див. Калібрування прокатних валків) або коли потрібна висока продуктивність, застосовують стани з декількома робочими клітями. Найбільш досконалий многоклетьевой стан - безперервний, в якому метал одночасно прокочується в декількох клітях (рис.5). Безперервні стани служать для гарячої прокатки заготовки, смуг, сортового металу, дроту, труб, а також для холодної прокатки листів, жерсті, стрічки та ін. Профілів.

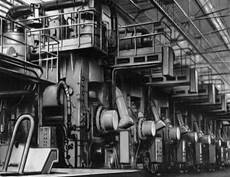

Рис.5. Безперервний шірокополосовой стан гарячої прокатки. Швидкості прокатки дуже різні і залежать головним чином від необхідної продуктивності прокатного стану, сортаменту прокочується продукції і технологічного процесу. У обтискних, заготівельних, товстолистових, великосортних станів швидкість прокатки близько 2-8 м / сек. Найбільші швидкості характерні для безперервних станів: при прокатці сортового металу 10-20 м / сек; смугового 25-35 м / сек; дроту 50-70 м / сек; при холодної прокатки жерсті 40 м / сек. Дані про продуктивність, потужності приводів і масі обладнання деяких прокатних станів, які отримали найбільше поширення в СРСР для виробництва гарячекатаної сталі, приведені в таблиці. 3. Коротка характеристика прокатного стану Коротка характеристика основних станів для гарячої прокатки сталі

4. Заготівельні прокатні стани Заготівельні стани будуються двох типів залежно від вихідного матеріалу - злитків, відлитих в виливницях, або безперервно-литих заготовок. У першому випадку заготівки одночасно є також обтискним станом. Типові представники таких станів - слябінг, коли потрібно плоска заготовка великих перетинів (сляби), і блюмінг зі встановленим за ним власне заготовочних безперервним станом, якщо потрібно прокатувати заготовку для сортових або трубопрокатних станів. За останньою кліттю цих станів знаходяться леткі ножиці для розрізання заготівки на шматки необхідної довжини або пили і стелажі для розрізання, охолодження і огляду заготовки. При використанні безперервно-литої заготовки заготівки встановлюється поряд з машиною для безперервного лиття з метою використання тепла неостиглого металу. Деякі заготівельні стани виконані так, щоб лита заготівка поступала з кристалізатора в валки безперервного стану без розрізання, тобто в цьому випадку здійснюється плющення заготовки нескінченної довжини і розподіл її на шматки необхідної довжини летючими ножицями або пилами при виході з валків стану. 5. Листові і смугові прокатні стани

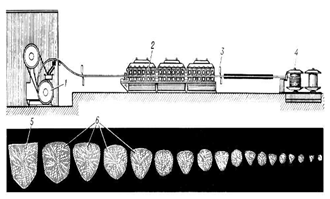

Рис.6. Листопрокатний стан. Листові і смугові стани гарячої прокатки призначені для отримання плит товщиною 50-350 мм, листів товщиною 3-50 мм і смуг (змотують в рулони) товщиною 1,2-20 мм. Товстолистові стани зазвичай складаються з 1-2 клітей дуо і кварто з довжиною бочки валків 3500-5500 мм (див. Рис.2), іноді з встановленими перед ними додатковими клітями, що мають вертикальні валки для обтиску бічних крайок. Для прокатки смуг найбільше застосування отримали шірокополосовие безперервні або напівбезперервні стани, що складаються з 10-15 клітей кварто з довжиною бочки валків 1500-2500 мм і декількох клітей з вертикальними валками. Весь прокатуваний матеріал змотується в рулони по 15-50 т. Ці стани значно продуктивніші, ніж товстолистові, тому вони використовуються також і для прокатки товстих листів (4-20 мм), які виготовляються шляхом розмотування рулонів і їх подальшого розрізання. З боку виходу прокатанного металу з валків встановлюються вихідні рольганги і велика кількість ін. Допоміжного обладнання для подальшої обробки прокату і його транспортування: у товстолистових станів - правильні машини, ножиці, печі для термічної обробки і т.д., а у шірокополосових станів - моталки для змотування смуг в рулони, конвеєр для транспортування рулонів і устаткування для розмотування рулонів, їх правки і розрізання на картки (листи). 6. Сортові прокатні стани Сортові стани дуже різні за своєю характеристикою і як розташоване устаткування. Основні типи: універсальні стани для прокатки широкополочних балок, що складаються зазвичай з 3 або 5 клітей, розташованих послідовно одна за одною, з яких 2 або 3 кліті універсальні, з горизонтальними валками діаметром близько 1350 мм, а 1 або 2 - дуо, з валками діаметром близько 800 мм; рейко-балкові стани ступеневої типу з двох або декількох ліній з робочими клітями тріо і дуо і валками діаметром близько 800 мм; великосортні стани ступеневої і полунепреривного типу з двох або декількох ліній з робочими клітями тріо і дуо і валками діаметром близько 650 мм; середньосортного стану ступеневої типу в 2 або 3 лінії, напівбезперервні і безперервні; дрібносортна стани, здебільшого безперервні або напівбезперервні; узкополосовие стани безперервні; дротові стани безперервні. 7. Ливарно-прокатні стани Для виробництва дроту з алюмінієвих і мідних сплавів найбільш ефективні ливарно-прокатні стани, в яких здійснюється безперервний процес отримання дроту з рідкого металу. Спочатку відбувається кристалізація нескінченного злитка між ободом колеса, що обертається і обтягує його сталевою стрічкою, а потім плющення його на безперервному стані. Продуктивність стану 5-8 т / год (рис.7).

Рис.7. Ливарно-прокатний агрегат для виробництва алюмінієвого дроту: 1 - роторний кристалізатор; 2 - безперервний стан з Тривалкові робочими клітями; 3 - летючі ножиці; 4 - моталка з почерговим змотуванням двох бунтів без зупинки процесу; 5 - перетин нескінченного злитка; 6 - перетину обливає вироби після першої і наступних клітей стану. Сортові стани, як і листові, мають різноманітне допоміжне обладнання, встановлене по руху потоку металу, що прокочується і виконує в загальному ритмі, без участі ручної праці, всі допоміжні технологічні і транспортні операції, починаючи з видачі зі складу вихідної заготовки і закінчуючи передачею прокату на склад готової продукції. 8. Трубоагрегатние стани Трубопрокатні агрегати складаються зазвичай з 3 станів. Перший стан виробляє прошивку отвору в заготівлі або злитку методом гвинтової прокатки, другий служить для витяжки прошитої заготовки в трубу і третій - для калібрування (редукування), тобто зменшення діаметра прокатаної труби. Конструкція трубопрокатних агрегатів визначається головним чином вибраним технологічним процесом другого стану, тобто витяжного. Найбільш продуктивним є безперервний стан; знаходять застосування також стани дуо, що працюють на короткій оправці, пілігрімовие і тривалкові гвинтової прокатки. 9. Стани холодної прокатки Стани холодної прокатки сталі і кольорових металів виготовляються наступних типів: листові - для штучної прокатки; листові шірокополосовие - для рулонної прокатки; ленто-прокатні - для прокатки стрічки товщиною від 1 мкм до 4 мм і шириною від 20 до 600 мм, змотуваної після прокатки в бунти або рулони; Фольгопрокатний - для прокатки смуги товщиною менше 0,1 мм; плющильні - для обтиску дроту в вузьку стрічку; стани для холодної прокатки труб. При рулонної прокатки смуг з обох сторін робочої кліті встановлюються намотувально-натяжні барабани - моталки, які служать для розмотування рулонів перед подачею металу у валки і змотування при виході з валків. Найбільш продуктивні листові стани - безперервні; вони також вигідніше відносно використання моталок і ін. допоміжного обладнання. Моталки у безперервних станів розташовуються лише ззаду, а спереду знаходяться механізми для подачі рулонів, розмотування їх і напрямки металу у валки першої робочої кліті. 10. Деталепрокатние стани Деталепрокатние стани працюють в основному на принципі поперечної і гвинтової прокатки і служать для виробництва точних заготовок деталей машинобудування - круглих періодичних валів, куль, гвинтів, ребристих труб, зубчастих коліс, а також інструменту - черв'ячних фрез, свердел і ін. Ці стани різноманітні за конструкцією і характеризуються високим ступенем механізації і автоматизації. 11. Конструкція основних деталей устаткування прокатних станів Устаткування прокатних станів. Конструкція основних деталей і механізмів прокатних станів, незважаючи на їх різне призначення і різноманіття, в багатьох випадках однакова. Головні елементи робочої кліті - валки прокатні, підшипникові вузли, механізми для установки валків, станина, шпинделі, муфти і проводки. Підшипники прокатних валків працюють при дуже великих навантаженнях, що доходять на деяких станах до 30-60 Мн (3000-6000 тс) на валок. Можливі габарити їх обмежуються діаметром валків. Підшипники (кочення або рідинного тертя) встановлюються в масивних корпусах, називаються подушками, які розташовуються в отворах станини. прокатний стан автоматика обладнання Станина робочої кліті сприймає всі зусилля, що виникають при прокатці металу, і тому виконується масивною - до 60-120 т і більше. Матеріал станини - сталеве лиття з 0,25-0,35% С. Станина встановлюється на фундаментних сталевих плитах (плітовінах), які прикріплюються болтами до бетонного або залізобетонному фундаменту. Для сортових станів набувають поширення попередньо напружені робочі кліті, в яких підвищення жорсткості досягається не збільшенням масивності станини, а за допомогою спеціальних стяжних механізмів. Передача обертання прокатним валянням виробляється за допомогою універсальних шпинделів з шарнірами Гука (див. Рис.2). 12. Допоміжне обладнання прокатного стану Допоміжне обладнання прокатного стану призначене для подачі металу від нагрівальних пристроїв до приймального рольгангу стану (слітковози), повороту злитка на рольганге (поворотні пристрої), транспортування металу відповідно до технологічного процесу (рольганги або транспортери), переміщення металу уздовж валка для подачі його у відповідний калібр (маніпулятори), повороту металу відносно його поздовжньої осі (кантователи), охолодження металу (холодильники), труїть металу (травильні установки), разматив ания рулонів (розмотувачі), змотування смуги в рулон або дроту в бунт (моталки), різання металу (ножиці і пилки), а також для обробки металу: правки (правильні машини і преси), дресирування, таврування, укладання, промаслювання, упаковки і т.д. 13. Електрообладнання прокатних станів Електрообладнання прокатного стану характеризується великими потужностями і розмірами головних приводів (потужність одного електродвигуна доходить до 6-7 Мвт і більш, а загальна потужність - до 200-300 Мвт), складністю систем управління електроприводами, спричиненої головним чином необхідністю автоматичного регулювання в широких межах швидкості більшості машин прокатних станів. 14. Мастильне устаткування прокатних станів Мастильне устаткування прокатного стану забезпечує безперебійну автоматичну подачу мастила до всіх деталей, що труться механізмів, а в станах для прокатки кольорових металів і холодної прокатки стали - також подачу технологічного мастила до робочої поверхні прокатних валків. Мастильні системи зазвичай розташовуються в спеціальних підвалах. 15. Автоматика прокатного стану Автоматика великих прокатних станів складається з ряду об'єднаних локальних систем для управління всім ходом технологічного процесу, починаючи від подачі вихідного матеріалу на склад і зі складу і закінчуючи надходженням прокату на склад готової продукції і вантаженням його у вагони. Кожна локальна система має численні і різноманітні прилади-датчики, що збирають і передають інформацію про хід технологічного процесу, в тому числі про температуру металу, тиску металу на валки Прокатний стан, параметрах оброблюваного матеріалу, зокрема про розміри прокочується профілю, його положенні і характер переміщення . Вся ця інформація надходить в обчислювальні машини локальних систем, де переробляється, після чого видаються команди для управління машинами і механізмами прокатного стану, що відносяться до даної локальної системі, а також інформація загальній обчислювальній машині, яка об'єднує локальні системи, для відповідного корегування роботи машин і механізмів ін . ділянок прокатного стану, керованих іншими локальними системами. Одна з головних задач автоматизації (і економічно найбільш вигідна) - автоматизація регулювання розмірів прокочується профілю, здійснювана шляхом відповідного автоматичної зміни междувалкового простору на підставі свідчень безперервно діючого вимірювача розмірів профілю. Завдяки цьому різко підвищується точність розмірів профілю, в зв'язку з чим знижується поле допусків, підвищується якість металу, знижуються питомі витрати металу. Особливо великий ефект досягається при виробництві тонколистової продукції. Успішне вирішення цього завдання стало можливим завдяки використанню обчислювальної техніки, т.к. звичайні адаптивні системи (самопріспосаблівающіеся системи) внаслідок високих швидкостей прокатки (близько 30-40 м / сек) не забезпечують своєчасне коректування междувалкового простору. Великий економічний ефект дає також автоматизація контролю якості готового прокату і нанесення захисних покриттів. Прокатний стан у зв'язку з безперервністю процесу і випуском однотипної продукції у великих кількостях мають всі необхідні передумови, щоб бути одними з перших повністю автоматизованих промислових об'єктів. Список літератури 1. Рокотян Е.С. Прокатне виробництво. Довідник. т.1-2, М, Металлургиздат, 1962, 436 с; 2. Корольов А.А. Прокатні стани і устаткування прокатних цехів. (Атлас) М, Металургія, 1968, 203 с; 3. Корольов А.А. Механічне обладнання прокатних цехів 2-е видання перероб. і доп. М, Металургія, 1988, 680 с; 4. Целікова А.І. Спеціальні прокатні стани М, Металургія, 1971, 336 с; 5. Целіков А.І., Зюзін В.І. Сучасний розвиток прокатних станів М, Металургія, 1972, 324 с; |